I grandi cambiamenti tecnologici, geopolitici, demografici e ambientali che stanno investendo il nostro pianeta hanno indubbiamente condotto ad una importante trasformazione del sistema energetico, che pertanto è chiamato ad intraprendere azioni in grado di coniugare l’incremento dei fabbisogni di energia e la salvaguardia degli ecosistemi. L’efficienza energetica assume un’importanza chiave nella transizione verso un futuro più sostenibile, rappresentando indubbiamente uno degli strumenti più versatili e trasversali a tutti i settori economici. Mentre, infatti, negli scenari di decarbonizzazione i ruoli affidati alle tecnologie da fonti rinnovabili e alle nuove tecnologie per la produzione e lo stoccaggio dell’energia vengono periodicamente ridefiniti, l’efficienza energetica rappresenta da sempre una dimensione fondamentale per il raggiungimento degli obiettivi di sviluppo sostenibile fissati dalle politiche energetiche dell’Unione Europea. Per quanto riguarda l’Italia, il Piano Nazionale Integrato per l’Energia ed il Clima (PNIEC) ha fissato un target indicativo di riduzione dei consumi al 2030 pari al 43% dell’energia primaria, corrispondente ad una diminuzione annua dei consumi di energia finale di 9.3 Mtep, da conseguire nel settore residenziale, terziario, dei trasporti e dell’industria. Tra questi, il settore industriale offre notevoli opportunità di intervento, essendo responsabile di circa il 25% dei consumi finali di energia e di oltre il 50% delle emissioni di CO2 a livello europeo.

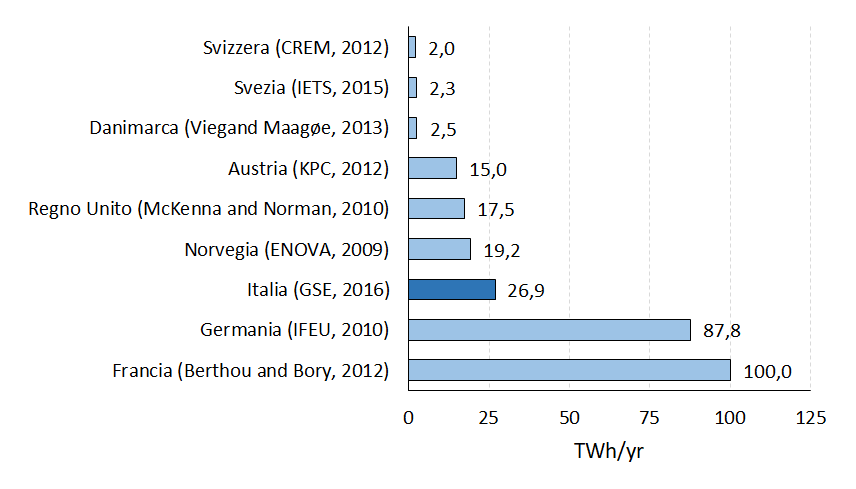

L’attenzione per l’efficienza energetica, individuata anche da SAFE e dal suo Centro Studi tra i temi centrali del futuro prossimo dell’energia, è rafforzata dalla sempre maggiore importanza che ricopre nell’ambito del sistema economico italiano e dalla concreta possibilità di rappresentare un motore di sviluppo per tutti i settori, principalmente quello industriale. Le grandi potenzialità di efficientamento energetico del mondo dell’industria sono ben rappresentate dalla quantità di energia globalmente dispersa sotto forma di flussi di calore inutilizzati nei processi produttivi, corrispondente a circa la metà dell’energia in ingresso negli stabilimenti industriali. Fornire una quantificazione esatta del calore di scarto industriale disponibile è un compito molto complesso, a causa dell’incompletezza e della frammentarietà dei dati, oltre che della forte eterogeneità del settore industriale. Ancora più difficoltosa è la valutazione delle sue potenzialità di sfruttamento, ovvero della frazione di calore di scarto tecnicamente ed economicamente recuperabile. Alcuni studi, tuttavia, hanno valutato le disponibilità teoriche del calore di scarto da processi industriali e ci forniscono un’idea preliminare delle potenzialità di recupero. Come evidenziato in Figura 1, per quanto riguarda l’Italia, la stima del calore di scarto disponibile è pari a 26 TWh/anno. Tale valore è da considerarsi puramente indicativo, a causa della mancanza di dati puntuali relativi ai consumi energetici dei siti industriali e della mancanza di informazioni che consentano di tenere conto delle specificità dei processi produttivi nella quantificazione del calore di scarto generato.

Figura 1: Stima del calore di scarto industriale disponibile per i diversi Paesi europei (adattato da IETS (Industrial Energy-related Technologies and Systems) 2015).

Considerando che l’energia termica rappresenta una delle maggiori componenti del fabbisogno energetico del comparto industriale a livello europeo, risulta evidente l’importanza di implementare interventi in grado di recuperare in maniera efficace il calore di scarto inevitabilmente generato nel corso dei processi produttivi. Il recupero del calore di scarto industriale consentirebbe, infatti, alle aziende di aumentare la loro efficienza energetica, riducendo così il loro impatto ambientale e climalterante, di migliorare la loro competitività e la sicurezza dell’intero sistema energetico. L’implementazione di interventi di recupero potrebbe, inoltre, avere riflessi positivi in termini di occupazione ed attrarre investimenti nel settore della ricerca e dello sviluppo tecnologico. Per questo il Parlamento Europeo ha riconosciuto il suo ruolo strategico per la politica europea in materia di energia e decarbonizzazione nella Direttiva sull’efficienza energetica 2012/27/UE.

Tuttavia, i progetti di recupero del calore di scarto, anche se allo stato dell’arte per le aziende più grandi, presentano ancora un enorme potenziale di ottimizzazione. Il loro tasso di implementazione è ancora basso, con una quantità significativa di calore refluo nelle industrie ad alta intensità di risorse e di energia. Allo stato attuale esistono diverse tecnologie di recupero del calore di scarto, grazie alle quali è possibile produrre non solo energia termica o frigorifera, ma anche energia elettrica. Tra queste vi sono gli impianti ORC (Organic Rankine Cycle), le pompe di calore e le macchine frigorifere ad assorbimento, già mature e commercializzate in determinati campi di potenza. Pertanto, il riutilizzo del calore di scarto è nella gran parte dei casi tecnicamente fattibile. Ciò che in realtà impedisce alle aziende industriali di adottare tali tecnologie sono principalmente barriere non tecnologiche, come quelle organizzative, informative, di comunicazione e finanziarie.

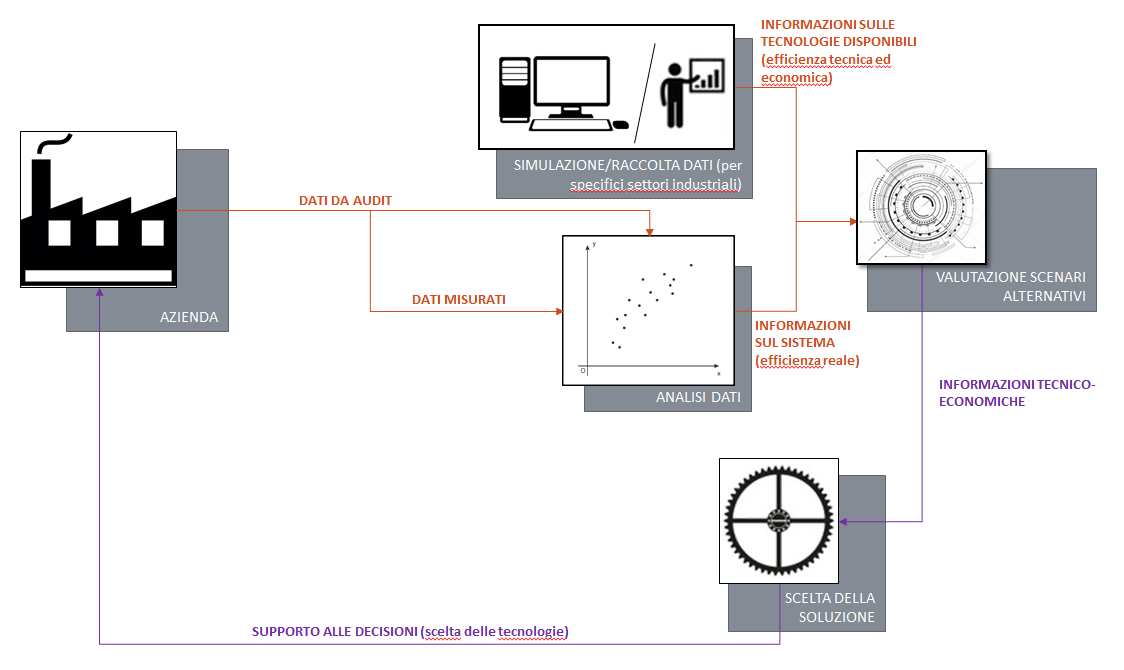

Nell’ambito della comunità scientifica internazionale sono stati messi in campo diversi approcci e tentativi per l’abbattimento di tali barriere. A livello nazionale, l’ENEA in collaborazione con tre atenei italiani (Università di Roma Tor Vergata, Università dell’Aquila e Università di Udine) sta portando avanti un progetto relativo al recupero di calore in ambito industriale, finanziato dal Ministero dello Sviluppo Economico all’interno di Ricerca di Sistema (PTR 2019-2021). L’obiettivo del progetto proposto da ENEA è quello di fornire strumenti di supporto alle aziende, per incrementare la diffusione dei progetti di recupero del calore a bassa temperatura, colmando così i gap informativi e gestionali che attualmente non consentono di sfruttare al massimo questa consistente riserva sostenibile di energia. L’output principale del progetto sarà un sistema informativo contenente strumenti di supporto per l’identificazione delle opportunità di recupero di calore di scarto industriale e la valutazione costi-benefici (Figura 2). Tale strumento sarà validato e testato sul campo, grazie all’applicazione a casi di studio reali individuati nell’ambito del progetto.

Figura 2: Rappresentazione concettuale della struttura del software per la valutazione costi-benefici del recupero del calore di scarto industriale.

Nelle attività di ricerca già avviate a gennaio 2019 tali strumenti sono stati preliminarmente sviluppati. In particolare, sono stati realizzati dei database contenti tecnologie e progetti di recupero implementati in diversi settori industriali ed è stata sviluppata una preliminare metodologia che potrà supportare le aziende in tutte le fasi dell’implementazione di un progetto di recupero termico, dalla scelta della soluzione più idonea alla valutazione tecnico-economica della stessa. Per i settori tessile, caseario e per la produzione di prodotti da forno, tali strumenti sono stati anche valutati e arricchiti sulla base delle risultanze emerse dall’analisi delle diagnosi energetiche inviate ad ENEA da grandi aziende e aziende energivore in ottemperanza al D.Lgs. 102/2014. In una seconda fase del progetto di prossima attuazione, verranno coinvolti rappresentanti delle aziende di produzione e delle aziende fornitrici di tecnologie di recupero, per alimentare il dialogo e lo scambio di informazioni tra le parti interessate.

Il recupero del calore di scarto è tra le diverse sperimentazioni all’avanguardia per quanto riguarda l’efficientamento dei processi industriali. Un percorso sfidante che, anche attraverso una maggiore consapevolezza degli stakeholder, potrà diventare un fattore determinante per il raggiungimento degli obiettivi di recupero e riconversione dell’energia, nonché un’opportunità per il nostro Paese, dal punto di vista economico e ambientale.

Articolo a cura di Miriam Benedetti e Lorena Giordano – Ricercatrici ENEA, Dipartimento Unità Efficienza Energetica, in collaborazione con SAFE

Riferimenti

European Commission. «EU energy in figures – Statistical pocketbook.» 2019.

GSE, Gestore dei Servizi Energetici. «Valutazione del potenziale nazionale e regionale di applicazione della cogenerazione ad alto rendimento e del teleriscaldamento efficiente.» 2016.

IETS (Industrial Energy-related Technologies and Systems). «Annex XV: Industrial Excess Heat Recovery – Technologies and Applications – Final report Phase 1.» 2015.

MISE, Ministero dello Sviluppo Economico. «Piano Nazionale Integrato per l’Energia ed il Clima.» Dicembre 2019.

Simeone, A., Y. Luo, E. Woolley, S. Rahimifard, e C. Boёr. «A decision support system for waste heat recovery in manufacturing.» CIRP Annals – Manufacturing Technology. 2016. 21-24.